一、引言

腐蚀对于人类的生产和生活造成的危害是巨大的,据有关部门统计,每年仅仅由于金属材料腐蚀造成的直接损失达全年国民生产总值的4%,远远超过一年中的火灾、水灾、风灾、地震等损失的总和。

控制油田用管道和设备腐蚀的主要手段是防腐层加阴极保护。在某种程度上,防腐层质量决定着管道的使用寿命。

钢质管道在空气中或埋地后会受到来自环境的腐蚀和破坏,为了防止钢质管道的腐蚀破坏,通常采用防腐层和阴极保护的方法对管道进行防护。外防腐层的作用是将钢制管道表面与周围环境隔离绝缘,以达到抑制腐蚀的目的。阴极保护是通过降低腐蚀电位,即当埋地钢质管道裸露遭到腐蚀时,腐蚀电子首先由阴极保护电流提供而不是钢管的铁,这样,就达到了电化学保护的目的。对于外防腐层保护和阴极保护的作用,大部分专家认为,外防腐层保护是主要的,占99% ,阴极保护是辅助的。

当埋地管道外防腐层千疮百孔时,阴极保护将不能发挥作用,甚至还会起负作用,例如阴极剥离。

二、防腐现状

目前,我国防腐层基本实现了标准化,某些技术参数已经达到了国外的先进水平,已建的国内外长输管道的防腐层材料主要为熔结环氧粉末、三层聚乙烯和少量的煤焦油瓷漆;油田内部主要集输管道的防腐层材料多为熔结环氧粉末、三层聚乙烯,非主要管道的防腐层材料仍然为石油沥青类;城市供水、供气管道的防腐层材料则一般多采用环氧煤沥青和胶带

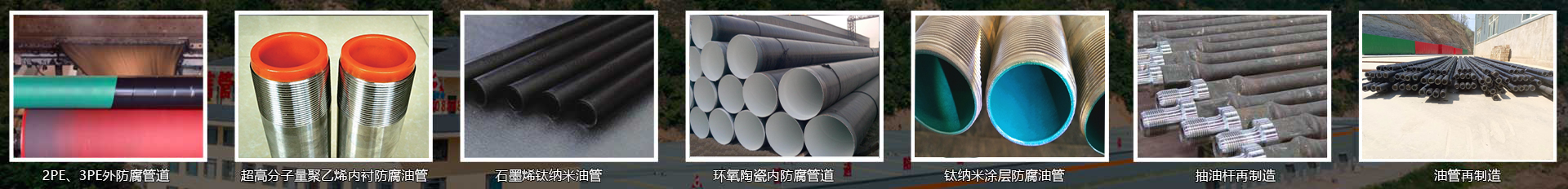

三、油田几种常用管道防腐方法介绍

1、石油沥青防腐层:

石油沥青防腐层是由石油沥青浸渍玻璃纤维布经缠绕而成的埋地管道外防腐层,是我国使用最多的管道覆盖层材料,其优点是原材料来源广泛、技术成熟、价格便宜,缺点是吸水率大、耐温差、易老化、耐细菌差、易被芦苇等植物根系破坏。

2、煤焦油瓷漆防腐层:

煤焦油瓷漆是由高温煤焦油分馏得到的重质馏分和煤沥青,添加煤粉和填料,经加热熬制而成的制品,与石油沥青防腐层相比,吸水率低,粘结性能好,抗植物根茎穿透,耐细菌,绝缘性能好,使用温度为- 25~80 ℃,使用寿命可达60 年以上。但是其低温时发脆,热稳定性较差,特别是施工时产生的烟气对环境和人体健康都有影响。

3、熔结环氧粉末防腐层

熔结环氧粉末(FBE) 是由环氧树脂、固化剂、填料和颜料等组成的单组分涂料。FBE防腐层与钢管附着力很强,抗腐蚀性能优越,机械性能好。缺点是吸水率较高,耐冲击能力有限,对除锈质量要求较高,成本较贵。

4、环氧煤沥青防腐层:

环氧煤沥青涂料是由环氧树脂、煤焦油沥青、固化剂、填料等组成的双组分固化涂料。我国自20 世纪70 年代开始应用,使用温度为- 20~100 ℃。性能介于煤焦油瓷漆、熔结环氧粉末和聚乙烯之间,在我国石油及供水工程中应用较广泛。由于环保要求,近年来的应用受到一定程度的抑制。

环氧煤沥青防腐层

5、 3PE防腐层

20世纪80年代由德国率先研制和推出的3PE防腐层,将熔结环氧粉末的防腐性能与聚乙烯的抗机械划伤保护性能结合在一起,使其性能更加完善,其组成为:环氧粉末涂料底漆+共聚物胶层+聚乙烯外防护层。

这种防腐层的优点是绝缘电阻值很高,粘接力强,耐冲击、耐磨损等机械性能良好,耐植物根茎穿透,化学稳定性好。因而适用于各种敷设及施工条件恶劣环境中的管道。但是这种防腐层的价格高,它对钢管表面处理、涂敷工艺要求很高,防腐层的补口较困难,需要严格控制施工工艺来确保其质量。

3pe防腐层

6、聚乙烯胶粘带防腐层

聚乙烯胶粘带的主要优点是绝缘电阻高、抗杂散电流性能好、施工方便。缺点是抗土壤应力能力差,该防腐层适用于管道修复和管件防腐。

7、聚丙烯纤冷缠带防腐层

该产品基材为改性聚丙烯编织纤维布,采用丁基橡胶改性沥青做防腐胶层。具有施工简便、抗冲击、耐老化、耐拉伸、耐紫外线辐射、粘结强度高等特性。

聚丙烯纤冷缠带防腐层